В этой статье я постараюсь рассказать о том, как именно работает Блок Безбумажного Производства, для чего он нужен и каких результатов возможно достичь внедрив его на Ваше производство.

Рынок оконного бизнеса постоянно расширяется, и вот для увеличения объёмов производства Вами было принято решение о покупке и установке станков с ЧПУ(компьютерным управлением) или даже обрабатывающего центра. Всем понятно, что чтобы окупить стоимость пилы и увеличить объёмы производства новые станки должны постоянно работать, т. е. например, пилить. Пила с ЧПУ будет работать многократно быстрее человека, выполняя задания без перекуров и перерывов. В результате на выходе мы получаем большую гору напиленного профиля, разбирать которую и проверять принадлежность каждого отдельного куска придётся вручную. В это время пила будет вынуждена простаивать, в противном случае гора будет только расти, и разобраться в ней будет всё сложнее, а со временем — и вовсе невозможно. Один человек просто не способен быстро с этим справиться, значит нам потребуется нанимать новых сотрудников, а это снова расходы.

Далее.

Как выглядит процесс изготовления изделий на обычном производстве? Есть некий сотрудник, ответственный за принятие решения о начале изготовления изделий и занимающийся формированием необходимого пакета технологических документов непосредственно для каждого участника этого процесса.

Допустим нам нужно изготовить 100 изделий.

Если описывать процесс подробно, то этому сотруднику необходимо получить информацию о том, что эти изделия можно начинать делать. Например, что их цена согласована, изделия оплачены заказчиком, сами изделия проверены технологом, на складе есть необходимые материалы для их изготовления и т.д. и т.п.

Затем необходимо распечатать технологическую документацию для каждого участка, где производится какие-либо операции по изготовлению изделий. Основных участков, требующих технологической документации, в среднем шесть-семь, хотя их может быть и больше: пила, сварка, сборка контуров рам (установка импостов), фурнитурная станция, навеска створок на раму, раскрой стекла, сборка стеклопакетов, установка стеклопакетов в изделие, раскрой штапиков, сборка москитных сеток и другие.

Т.е. что бы охватить всю технологическую цепочку, что бы у каждого рабочего был свой конкретный документ, а не один на всех, который бы они друг другу передавали, попутно делая на нём каждый свои отметки, путая назначение, пачкая его, теряя и всячески приводя его, в итоге, в не читаемый вид, необходимо каждому рабочему распечатать свой экземпляр.

Таким образом, на шесть участков уходит примерно 8-10 с листов бумаги на одно изделие, на 100 изделий это будет уже 800 листов, в лучшем случае!

Далее, эти бумаги надо рассортировать, сгруппировать, некоторые обязательно скрепить степлером. Предприятия, занимающиеся оконным производством, достаточно уверенно стоят на ногах, растут и производственные, и офисные площади. Значит надо из офиса нести документы в цех, а это может быть и поболее сотни метров. И если уже в цеху, вдруг, обнаружится какая либо неточность или ошибка, картриджи у принтера тоже не вечные и не всё пропечаталось чётко….. Значит идти обратно, заново печатать, сортировать и т.д.

Добавим, что при подобной организации производства никто не застрахован от ошибочной повторной отправки уже готовых изделий снова на изготовление. И это не говоря о том, что при подобном ведении производства, крайне затруднительно использовать оптимизацию профиля и стекла для минимизации отходов.

В месяц общее кол-во затрат выливается в десятки тысяч рублей только на бумагу для печати и обслуживания принтеров, и это даже учитывая не связанные с бумажным документооборотом расходы на брак и потери рабочего времени, которые обычно в разы больше.

Согласитесь, назвать подобную ситуацию, вкупе с горой профиля, которую пытаются разобрать несколько сотрудников, сверяя каждый кусок по листику с заданием, «порядком на производстве» можно только с очень большой натяжкой.

Объединяя всё выше сказанное можно отметить, что такое производство является менее эффективным, чем могло бы быть, из-за потерь рабочего времени. Оно является более затратным, так как имеет довольно высокий % брака из-за человеческого фактора и затрат связанных с бумажным документооборотом. На таком производстве труднее добиться ритмичности и скоординированности действий всего производственного процесса.

Теперь поговорим о том, что такое Блок безбумажного производства (ББП), для чего он нужен и как осуществляется его внедрение на Ваше производство.

Для начала нужно сказать, что идеальной волшебной пилюли, подходящей для каждого производства — просто не существует, одно производство всегда отличается от другого. Размеры и кол-во цехов, кол-во и виды станков, оснащённость рабочих мест сотрудников, логистика перемещения комплектующих и изделий по цехам — всё это имеет серьёзное значение. Поэтому, если Вы приняли решение о внедрении ББП на Вашем предприятии — то в первую очередь необходим выезд нашего квалифицированного сотрудника, что называется, для «оценки ситуации на месте» и совместной выработки рекомендаций по дальнейшим действиям. Нужно оценить масштабы производства, возможно дать консультации по таким вопросам, как: какое оборудование нужно докупить, какие тележки и в каком кол-ве необходимо приобрести или сделать самим, узнать подробности о технологических особенностях Вашего производства, предложить варианты решения по наиболее оптимальному расположению станков, где и как протянуть локальную вычислительную сеть и объединить ей компьютеры, распланировать максимально эффективную внутрицеховую логистику перемещения по предприятию и, если Вы пока не уверены в том как будет проходить само производство окон, то предложить комплексное решение по организации всего технологического процесса основываясь на нашем огромном опыте автоматизации производственных процессов и работы предприятий.

Теперь перейдём непосредственно к описанию блока.

После его установки и внедрения на Вашем предприятии вы практически полностью откажетесь от ежедневной печати сотен листов документации. Вся необходимая информация теперь будет выводится на этикетку и на мониторы компьютеров, установленных на определённых рабочих участках.

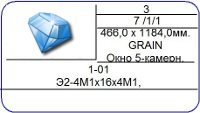

Ваш обрабатывающий центр (или пила) печатает этикетки со штрих кодом, каждая из них последовательно наклеивается на отпиленный кусок профиля. Дизайн этикетки для каждого предприятия разрабатывается индивидуально, если это позволяет оборудование. В общем случае этикетки могут выглядеть примерно так:

|

|

В случае же отсутствия обрабатывающего центра (или принтера на нём) — этикетки можно печатать на обычном или специализированном принтере.

Помимо штрих-кода каждая из этикеток может содержать целый пласт информации, необходимой для рабочих. Считав информацию с этикетки при помощи сканера штрих-кодов, рабочий на экране монитора увидит изображение всего будущего изделия, отдельно будет выделяться отсканированный элемент, а так же на экране будет отображена технологическая информация о том, что нужно с этим элементом делать именно на этом производственном участке. Т.е. просканировав элемент на станции сборки контуров — на экране отобразится информация о том, что и как надо делать именно на этом этапе. Проделав необходимое и отправив изделие на следующую, например фурнитурную, станцию и просканировав там это же изделие, на экране монитора фурнитурной станции мы уже увидим только то, что необходимо проделать именно на этом участке сборки.

То есть теперь нам не нужно будет печатать сотни листов документации для каждого рабочего места и конкретного изделия, вся информация доступна напрямую из базы данных посредством этикетки со штрих кодом, так же мы избавляемся возможности путаницы, ведь на фурнитурную станцию могли бы случайно попасть листы с документацией для другого отдела.

Далее.

Мы помним, что если мы купили станки с ЧПУ (с компьютерным управлением), или тем более обрабатывающий центр — то мы уже не можем работать с бумагами. Т.е. на бумажном производстве. Т.к. станки работают с такой скоростью, что персонал уже не успевает справляться с поставляемой ими продукцией, количеством напиленного ими профиля и т. д. Станки работают слишком быстро и эффективно! В результате наши новые станки большую часть времени просто простаивают пока сотрудники разгребают гору напиленного профиля.

А так как мы с Вами в результате плодотворной совместно работы определили наиболее эффективное расположение станков и станций для внутрицеховой логистики, расставили их необходимым образом и установили компьютеры со сканерами в нужные места — перед нами встает вопрос о наиболее грамотном способе перемещения элементов будущего изделия между станками и станциями.

Для этого будут использованы специально разработанные тележки, тип и количество которых будет согласован совместно с нашим сотрудником во время первого выезда на Ваше производство. Упорядочивание элементов изделий происходит уже на первом этапе производства (пила или обрабатывающий центр) – каждый элемент изделия будет расположен в специальной, предназначенной именно для этого элемента ячейке.

Дальнейший процесс будет происходить таким образом: напиленные куски профиля получают этикетку с номером тележки и ячейки, штрих-кодом и другой информацией. Профили расставляют в тележке в соответствии с указанной на этикетке ячейкой и передаются на следующий сборочный участок. Там сотрудник берёт элемент из ячейки, сканирует его, видит на мониторе компьютера что делать с этим элементом и, если это необходимо, из какой тележки и какой ячейки взять другие элементы изделия. Так же может быть указано в каких ячейках его рабочего стола (станции) лежат дополнительные элементы именно этого изделия (петли, ответные планки, соединители импостов и т.д.). Затем обработанный элемент устанавливается в следующую тележку в указанную ячейку и передаётся на следующий рабочий участок. И т.д. до полной готовности изделия.

Прохождение изделием каждого производственного участка фиксируется в программе, что даёт возможность контролировать процесс изготовления в режиме реального времени. После прохождения участка, помеченного как участок готовности, изделие считается сделанным. Этот момент так же фиксируется в программе и позволяет сотрудникам предприятия иметь информацию о состоянии заказов — готов ли он полностью или готова только какая то часть его изделий.

На этом работа блока не заканчивается. При ведении в программе склада готовой продукции с нумерацией ячеек-мест для хранения изделий, программа укажет в какую ячейку поставить готовое изделие, либо кладовщик сам определяет для изделия место. Так же программа указывает какие дополнительные элементы должны быть к изделию добавлены. Это могут быть подоконники, противомоскитные сетки, декоративные накладки, ручки и т.д., что не входят в конструкцию изделия, но должны быть отгружены вместе с изделием. Размещение изделий в нумерованных местах даёт возможность при отгрузке изделий быстро найти их, не «перелопачивая» весь объём уже готовых к отгрузке изделий, и не забыть дополнительные элементы. Здесь же происходит списание изделий со склада с освобождением занимаемого места.

Всё это в комплексе серьёзно повышает производительность за счёт скоординированности действий всех сотрудников предприятия.

Для работы на своём производственном участке каждый рабочий должен будет войти в программу под своим именем. Для обеспечения безопасности вход в программу осуществляется введением пароля. Для более удобной работы с программой, чтобы не вводить на клавиатуре имя и пароль, сотрудники могут обладать собственным бейджем со штрихкодом, благодаря чему для регистрации на своём рабочем месте достаточно отсканировать свой бейджик.

Регистрация сотрудника на своём рабочем месте поможет в проведении контроля за его работой, а так же даст возможность ввести систему заработной платы по количеству сделанных операций на определённых участках производства, что внесёт дополнительный стимул к работе Вашим сотрудникам.

Подведём итог.

Внедрение блока безбумажного производства на предприятии:

- практически исключит расходы на печать технологической документации и на много снизит кол-во брака на производстве;

- внесёт элемент автоматизации, сведя работу сотрудников на некоторых производственных участках к перемещению элементов изделия между станциями;

- позволит при прежнем, либо меньшем количестве сотрудников существенно повысить производительность предприятия;

- сократит время обучения сотрудников;

- ваши сотрудники будут взаимозаменяемы;

- упорядочит и упростит весь производственный процесс, что опять же, существенно повысит производительность предприятия за счёт повышения скорости прохождения изделий через участки;

- даст возможность контроля как за самим производственным процессом, так и за работой сотрудников.